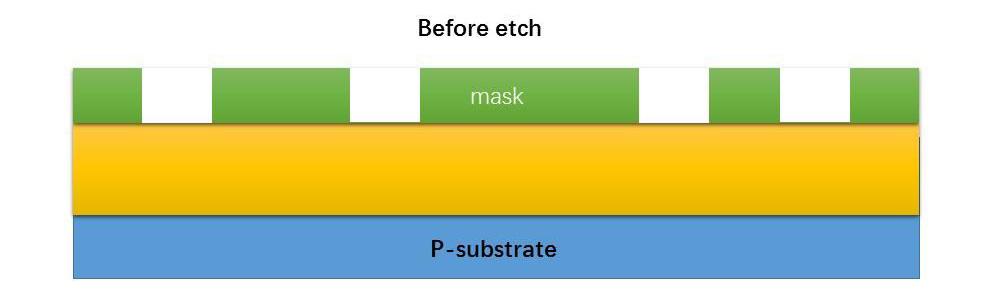

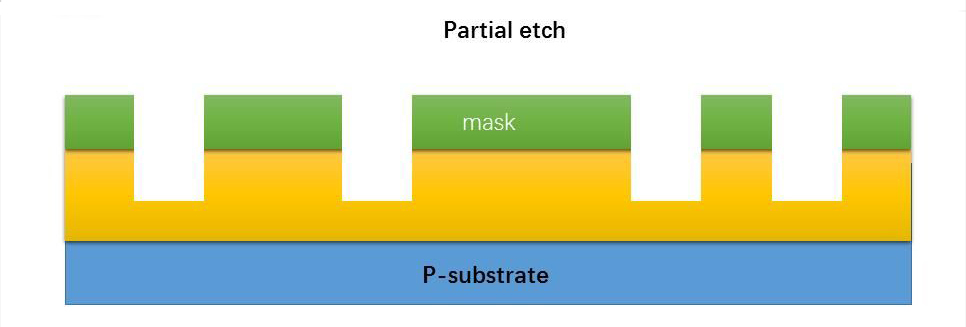

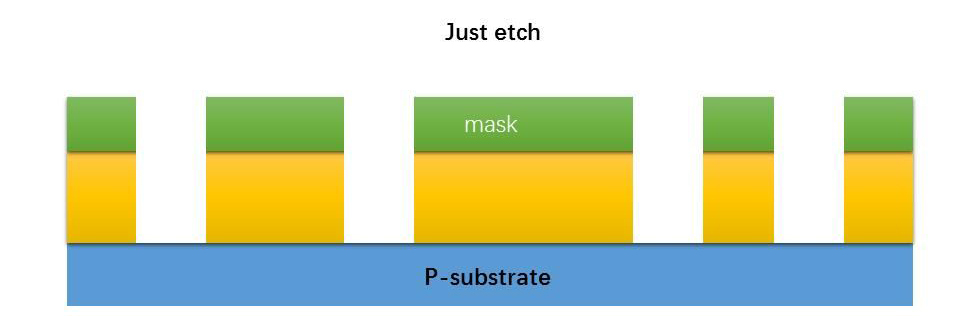

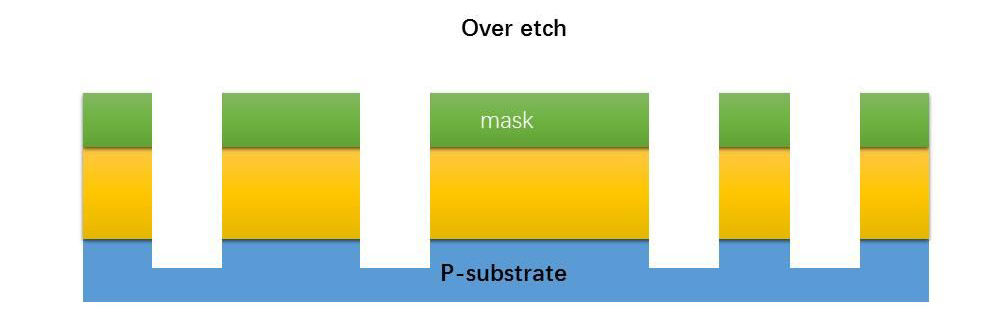

กระบวนการกัดแบบแห้งมักประกอบด้วยสี่สถานะพื้นฐาน: ก่อนการกัด การกัดบางส่วน การกัดเพียงอย่างเดียว และการกัดมากกว่า ลักษณะสำคัญคืออัตราการกัด การเลือก ขนาดวิกฤต ความสม่ำเสมอ และการตรวจจับจุดสิ้นสุด

รูปที่ 1 ก่อนแกะสลัก

รูปที่ 2 การแกะสลักบางส่วน

รูปที่ 3 แค่แกะสลัก

รูปที่ 4 การแกะสลักมากเกินไป

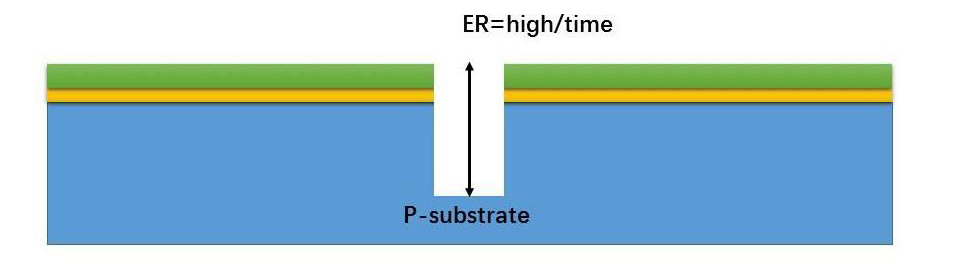

(1) อัตราการแกะสลัก: ความลึกหรือความหนาของวัสดุแกะสลักที่ถูกเอาออกต่อหน่วยเวลา

รูปที่ 5 แผนภาพอัตราการแกะสลัก

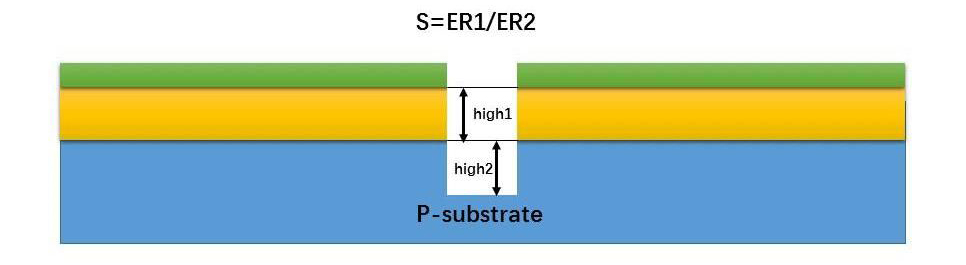

(2) หัวกะทิ: อัตราส่วนของอัตราการแกะสลักของวัสดุแกะสลักที่แตกต่างกัน

รูปที่ 6 แผนภาพหัวกะทิ

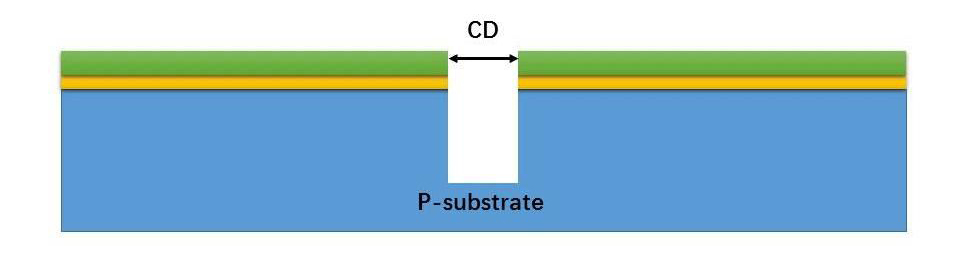

(3) มิติที่สำคัญ: ขนาดของลวดลายในพื้นที่เฉพาะหลังจากการแกะสลักเสร็จสิ้น

รูปที่ 7 แผนภาพมิติวิกฤต

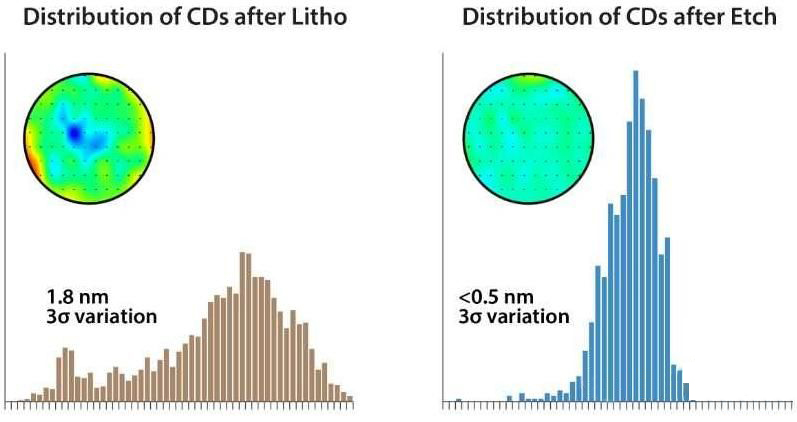

(4) ความสม่ำเสมอ: เพื่อวัดความสม่ำเสมอของมิติการกัดที่สำคัญ (CD) โดยทั่วไปมีลักษณะเป็นแผนที่เต็มของ CD สูตรคือ: U=(Max-Min)/2*AVG

รูปที่ 8 แผนผังความสม่ำเสมอ

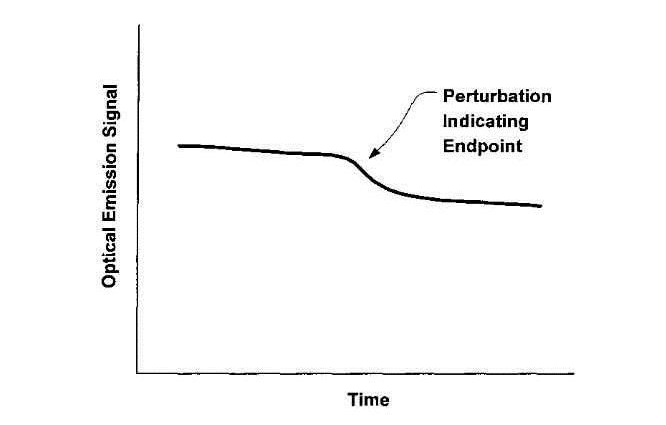

(5) การตรวจจับจุดสิ้นสุด: ในระหว่างกระบวนการกัด การเปลี่ยนแปลงของความเข้มของแสงจะถูกตรวจจับอย่างต่อเนื่อง เมื่อความเข้มของแสงเพิ่มขึ้นหรือลดลงอย่างมีนัยสำคัญ การแกะสลักจะสิ้นสุดลงเพื่อแสดงว่าการกัดฟิล์มบางชั้นเสร็จสมบูรณ์

รูปที่ 9 แผนผังจุดสิ้นสุด

ในการกัดแบบแห้ง ก๊าซจะถูกกระตุ้นด้วยความถี่สูง (ส่วนใหญ่เป็น 13.56 MHz หรือ 2.45 GHz) ที่ความดัน 1 ถึง 100 Pa ทางเดินอิสระเฉลี่ยอยู่ที่หลายมิลลิเมตรถึงหลายเซนติเมตร การแกะสลักแบบแห้งมีสามประเภทหลัก:

-การกัดแบบแห้งทางกายภาพ: อนุภาคที่ถูกเร่งจะสึกหรอบนพื้นผิวเวเฟอร์

-การกัดกรดแบบแห้งด้วยสารเคมี: ก๊าซทำปฏิกิริยาทางเคมีกับพื้นผิวเวเฟอร์

-การกัดแบบแห้งทางกายภาพทางเคมี: กระบวนการกัดทางกายภาพที่มีลักษณะทางเคมี

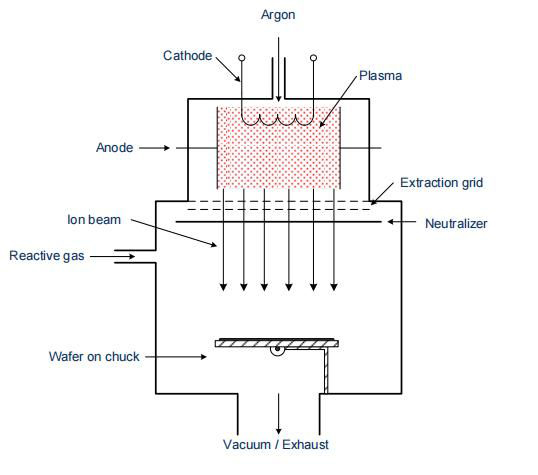

1. การแกะสลักลำแสงไอออน

การกัดลำแสงไอออน (Ion Beam Etching) เป็นกระบวนการทางกายภาพแบบแห้งที่ใช้ลำแสงไอออนอาร์กอนพลังงานสูงที่มีพลังงานประมาณ 1 ถึง 3 keV เพื่อฉายรังสีพื้นผิวของวัสดุ พลังงานของลำไอออนทำให้เกิดการกระแทกและดึงวัสดุพื้นผิวออก กระบวนการกัดแบบแอนไอโซโทรปิกในกรณีของลำแสงไอออนตกกระทบในแนวตั้งหรือเฉียง อย่างไรก็ตาม เนื่องจากขาดการคัดเลือก จึงไม่มีความแตกต่างที่ชัดเจนระหว่างวัสดุในระดับต่างๆ ก๊าซที่เกิดขึ้นและวัสดุที่สลักไว้จะถูกระบายออกโดยปั๊มสุญญากาศ แต่เนื่องจากผลิตภัณฑ์ที่ทำปฏิกิริยาไม่ใช่ก๊าซ อนุภาคจึงสะสมอยู่บนแผ่นเวเฟอร์หรือผนังห้อง

เพื่อป้องกันการก่อตัวของอนุภาค สามารถนำก๊าซตัวที่สองเข้าไปในห้องได้ ก๊าซนี้จะทำปฏิกิริยากับไอออนอาร์กอนและทำให้เกิดกระบวนการกัดกรดทั้งทางกายภาพและทางเคมี ก๊าซบางส่วนจะทำปฏิกิริยากับวัสดุพื้นผิว แต่ก็จะทำปฏิกิริยากับอนุภาคขัดเงาจนเกิดผลพลอยได้จากก๊าซ ด้วยวิธีนี้สามารถแกะสลักวัสดุเกือบทุกชนิดได้ เนื่องจากการแผ่รังสีแนวตั้ง การสึกหรอบนผนังแนวตั้งจึงมีน้อยมาก (แอนไอโซโทรปีสูง) อย่างไรก็ตาม เนื่องจากมีค่าหัวกะทิต่ำและอัตราการแกะสลักที่ช้า กระบวนการนี้จึงไม่ค่อยได้ใช้ในการผลิตเซมิคอนดักเตอร์ในปัจจุบัน

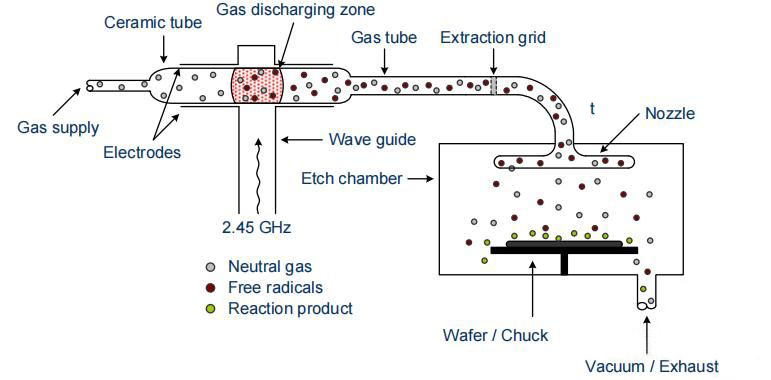

2. การแกะสลักด้วยพลาสม่า

การกัดด้วยพลาสม่าเป็นกระบวนการกัดด้วยสารเคมีแบบสัมบูรณ์ หรือที่เรียกว่าการกัดด้วยสารเคมีแบบแห้ง ข้อได้เปรียบของมันคือไม่ก่อให้เกิดความเสียหายต่อไอออนกับพื้นผิวเวเฟอร์ เนื่องจากสายพันธุ์ที่ใช้งานอยู่ในก๊าซกัดกร่อนสามารถเคลื่อนที่ได้อย่างอิสระ และกระบวนการกัดกรดเป็นแบบไอโซโทรปิก วิธีนี้จึงเหมาะสำหรับการขจัดชั้นฟิล์มทั้งหมด (เช่น การทำความสะอาดด้านหลังหลังจากออกซิเดชันด้วยความร้อน)

เครื่องปฏิกรณ์ขั้นปลายเป็นเครื่องปฏิกรณ์ประเภทหนึ่งที่ใช้กันทั่วไปสำหรับการกัดพลาสมา ในเครื่องปฏิกรณ์นี้ พลาสมาถูกสร้างขึ้นโดยการกระแทกไอออไนเซชันในสนามไฟฟ้าความถี่สูง 2.45GHz และแยกออกจากเวเฟอร์

ในบริเวณที่ปล่อยก๊าซ อนุภาคต่างๆ ถูกสร้างขึ้นเนื่องจากการกระแทกและการกระตุ้น รวมถึงอนุมูลอิสระ อนุมูลอิสระคืออะตอมหรือโมเลกุลที่เป็นกลางซึ่งมีอิเล็กตรอนไม่อิ่มตัว จึงมีปฏิกิริยาสูง ในกระบวนการกัดด้วยพลาสมา ก๊าซที่เป็นกลางบางชนิด เช่น เตตราฟลูออโรมีเทน (CF4) มักจะถูกนำมาใช้ ซึ่งจะถูกปล่อยเข้าไปในบริเวณที่ปล่อยก๊าซเพื่อสร้างก๊าซที่มีฤทธิ์โดยการแตกตัวเป็นไอออนหรือการสลายตัว

ตัวอย่างเช่น ในก๊าซ CF4 จะถูกนำเข้าไปในบริเวณที่ปล่อยก๊าซ และสลายตัวเป็นโมเลกุลของฟลูออรีนเรดิคัล (F) และโมเลกุลของคาร์บอนไดฟลูออไรด์ (CF2) ในทำนองเดียวกัน ฟลูออรีน (F) สามารถย่อยสลายได้จาก CF4 โดยการเติมออกซิเจน (O2)

2 CF4 + O2 —> 2 COF2 + 2 F2

โมเลกุลของฟลูออรีนสามารถแบ่งออกเป็นอะตอมของฟลูออรีนอิสระสองอะตอมภายใต้พลังงานของบริเวณที่ปล่อยก๊าซ ซึ่งแต่ละอะตอมเป็นอนุมูลอิสระของฟลูออรีน เนื่องจากอะตอมของฟลูออรีนแต่ละอะตอมมีเวเลนซ์อิเล็กตรอนเจ็ดตัวและมีแนวโน้มที่จะมีโครงสร้างทางอิเล็กทรอนิกส์ของก๊าซเฉื่อย พวกมันทั้งหมดจึงมีปฏิกิริยาสูง นอกจากอนุมูลอิสระฟลูออรีนที่เป็นกลางแล้ว ยังมีอนุภาคที่มีประจุ เช่น CF+4, CF+3, CF+2 ฯลฯ ในบริเวณที่ปล่อยก๊าซ ต่อจากนั้น อนุภาคและอนุมูลอิสระทั้งหมดเหล่านี้จะถูกนำเข้าไปในห้องแกะสลักผ่านท่อเซรามิก

อนุภาคที่มีประจุสามารถถูกปิดกั้นโดยตะแกรงสกัดหรือรวมตัวกันใหม่ในกระบวนการสร้างโมเลกุลที่เป็นกลางเพื่อควบคุมพฤติกรรมของมันในห้องแกะสลัก อนุมูลอิสระของฟลูออรีนจะเกิดการรวมตัวกันอีกครั้งบางส่วน แต่ยังคงมีฤทธิ์มากพอที่จะเข้าไปในห้องแกะสลัก ทำปฏิกิริยาทางเคมีบนพื้นผิวแผ่นเวเฟอร์ และทำให้เกิดการลอกของวัสดุ อนุภาคที่เป็นกลางอื่นๆ จะไม่มีส่วนร่วมในกระบวนการกัดกรด และถูกใช้ไปพร้อมกับผลิตภัณฑ์ที่ทำปฏิกิริยา

ตัวอย่างของฟิล์มบางที่สามารถแกะสลักด้วยการแกะสลักด้วยพลาสมา:

• ซิลิคอน: Si + 4F—> SiF4

• ซิลิคอนไดออกไซด์: SiO2 + 4F—> SiF4 + O2

• ซิลิคอนไนไตรด์: Si3N4 + 12F—> 3SiF4 + 2N2

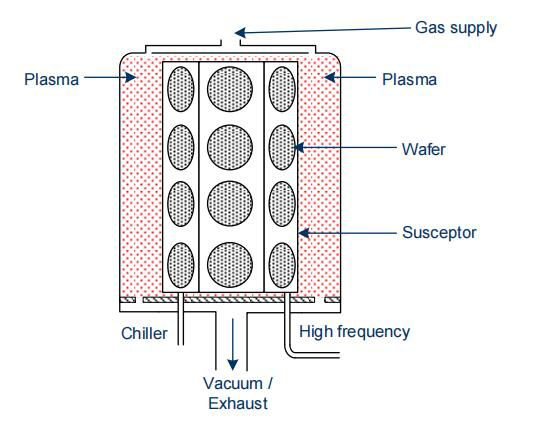

3. การกัดด้วยไอออนปฏิกิริยา (RIE)

การกัดด้วยไอออนปฏิกิริยาเป็นกระบวนการกัดด้วยเคมีและฟิสิกส์ที่สามารถควบคุมการเลือก รูปแบบการกัด อัตราการกัด ความสม่ำเสมอ และความสามารถในการทำซ้ำได้อย่างแม่นยำมาก สามารถสร้างโปรไฟล์การกัดแบบไอโซทรอปิกและแอนไอโซทรอปิกได้ ดังนั้นจึงเป็นหนึ่งในกระบวนการที่สำคัญที่สุดในการสร้างฟิล์มบางต่างๆ ในการผลิตเซมิคอนดักเตอร์

ในระหว่าง RIE แผ่นเวเฟอร์จะถูกวางบนอิเล็กโทรดความถี่สูง (อิเล็กโทรด HF) ด้วยการอิออไนเซชันแบบกระแทก พลาสมาจะถูกสร้างขึ้นโดยมีอิเล็กตรอนอิสระและไอออนที่มีประจุบวกอยู่ หากใช้แรงดันไฟฟ้าบวกกับอิเล็กโทรด HF อิเล็กตรอนอิสระจะสะสมบนพื้นผิวอิเล็กโทรดและไม่สามารถออกจากอิเล็กโทรดได้อีกเนื่องจากความสัมพันธ์ของอิเล็กตรอน ดังนั้น อิเล็กโทรดจะถูกชาร์จที่ -1000V (แรงดันไบแอส) เพื่อให้ไอออนที่ช้าไม่สามารถตามสนามไฟฟ้าที่เปลี่ยนแปลงอย่างรวดเร็วไปยังอิเล็กโทรดที่มีประจุลบ

ในระหว่างการแกะสลักไอออน (RIE) หากเส้นทางอิสระของไอออนเฉลี่ยสูง ไอออนจะชนพื้นผิวเวเฟอร์ในทิศทางเกือบตั้งฉาก ด้วยวิธีนี้ ไอออนที่ถูกเร่งจะกระแทกวัสดุออกมาและก่อให้เกิดปฏิกิริยาทางเคมีผ่านการกัดทางกายภาพ เนื่องจากผนังด้านข้างไม่ได้รับผลกระทบ โปรไฟล์การกัดกรดจึงยังคงเป็นแบบแอนไอโซโทรปิกและการสึกหรอของพื้นผิวมีน้อย อย่างไรก็ตามหัวกะทิไม่สูงมากเนื่องจากกระบวนการกัดทางกายภาพก็เกิดขึ้นเช่นกัน นอกจากนี้ การเร่งความเร็วของไอออนยังทำให้เกิดความเสียหายต่อพื้นผิวแผ่นเวเฟอร์ ซึ่งต้องใช้การอบอ่อนด้วยความร้อนเพื่อซ่อมแซม

ส่วนทางเคมีของกระบวนการกัดกรดจะเสร็จสิ้นโดยอนุมูลอิสระที่ทำปฏิกิริยากับพื้นผิว และไอออนกระทบกับวัสดุทางกายภาพ เพื่อไม่ให้เกิดการสะสมซ้ำบนแผ่นเวเฟอร์หรือผนังห้อง หลีกเลี่ยงปรากฏการณ์การวางตำแหน่งใหม่ เช่น การกัดด้วยลำแสงไอออน เมื่อเพิ่มแรงดันแก๊สในห้องแกะสลัก เส้นทางอิสระเฉลี่ยของไอออนจะลดลง ซึ่งจะเพิ่มจำนวนการชนกันระหว่างไอออนกับโมเลกุลของแก๊ส และไอออนจะกระจัดกระจายในทิศทางที่ต่างกันมากขึ้น ส่งผลให้การกัดแบบมีทิศทางน้อยลง ทำให้กระบวนการกัดแบบใช้สารเคมีมากขึ้น

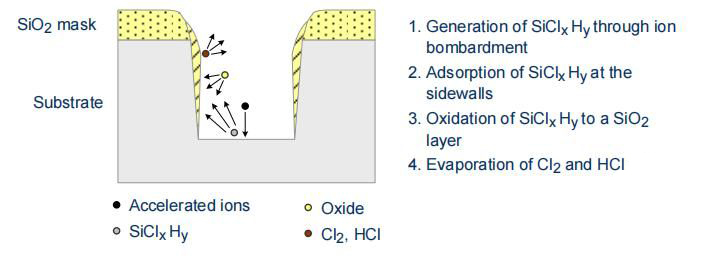

โปรไฟล์การกัดแบบแอนไอโซทรอปิกทำได้โดยการกั้นผนังด้านข้างระหว่างการกัดแบบซิลิคอน ออกซิเจนจะถูกนำเข้าไปในห้องกัดกรด ซึ่งออกซิเจนจะทำปฏิกิริยากับซิลิคอนที่กัดแล้วเกิดเป็นซิลิคอนไดออกไซด์ ซึ่งสะสมอยู่บนผนังแนวตั้ง เนื่องจากการทิ้งระเบิดด้วยไอออน ชั้นออกไซด์ในพื้นที่แนวนอนจะถูกเอาออก ทำให้กระบวนการกัดด้านข้างดำเนินต่อไปได้ วิธีนี้สามารถควบคุมรูปร่างของโปรไฟล์การกัดและความชันของแก้มยางได้

อัตราการกัดกรดได้รับผลกระทบจากปัจจัยต่างๆ เช่น ความดัน กำลังเครื่องกำเนิด HF ก๊าซในกระบวนการ อัตราการไหลของก๊าซตามจริง และอุณหภูมิของแผ่นเวเฟอร์ และช่วงการเปลี่ยนแปลงจะคงไว้ต่ำกว่า 15% แอนไอโซโทรปีจะเพิ่มขึ้นตามกำลัง HF ที่เพิ่มขึ้น ความดันลดลง และลดอุณหภูมิ ความสม่ำเสมอของกระบวนการกัดจะถูกกำหนดโดยก๊าซ ระยะห่างของอิเล็กโทรด และวัสดุอิเล็กโทรด หากระยะห่างของอิเล็กโทรดน้อยเกินไป พลาสมาจะไม่สามารถกระจายสม่ำเสมอได้ ส่งผลให้ไม่สม่ำเสมอ การเพิ่มระยะห่างของอิเล็กโทรดจะช่วยลดอัตราการแกะสลักเนื่องจากพลาสมามีการกระจายในปริมาตรที่มากขึ้น คาร์บอนเป็นวัสดุอิเล็กโทรดที่ต้องการ เนื่องจากจะผลิตพลาสมาที่มีความตึงสม่ำเสมอ เพื่อให้ขอบของเวเฟอร์ได้รับผลกระทบในลักษณะเดียวกับศูนย์กลางของเวเฟอร์

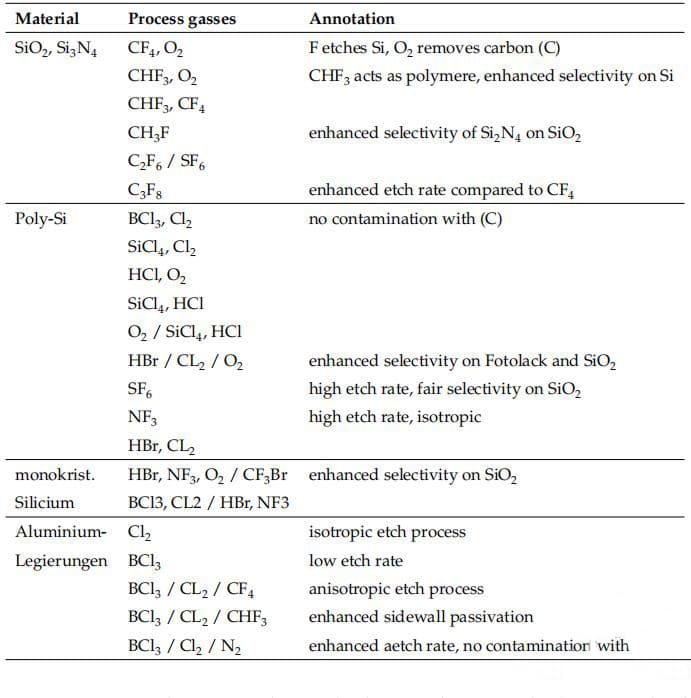

ก๊าซในกระบวนการมีบทบาทสำคัญในการเลือกสรรและอัตราการแกะสลัก สำหรับสารประกอบซิลิกอนและซิลิกอน ฟลูออรีนและคลอรีนส่วนใหญ่จะใช้เพื่อการแกะสลัก การเลือกก๊าซที่เหมาะสม การปรับการไหลของก๊าซและความดัน และการควบคุมพารามิเตอร์อื่นๆ เช่น อุณหภูมิและพลังงานในกระบวนการ จะทำให้ได้อัตราการกัดกรด ความสามารถในการเลือกสรร และความสม่ำเสมอที่ต้องการ โดยทั่วไปการปรับพารามิเตอร์เหล่านี้ให้เหมาะสมเหมาะสมสำหรับการใช้งานและวัสดุที่แตกต่างกัน

กระบวนการแกะสลักไม่ได้จำกัดอยู่เพียงก๊าซ ส่วนผสมของก๊าซ หรือพารามิเตอร์กระบวนการคงที่เพียงอย่างเดียว ตัวอย่างเช่น สามารถกำจัดออกไซด์ดั้งเดิมบนโพลีซิลิคอนออกได้ก่อนด้วยอัตราการกัดเซาะที่สูงและความสามารถในการคัดเลือกต่ำ ในขณะที่โพลีซิลิคอนสามารถกัดได้ในภายหลังด้วยความสามารถในการเลือกสรรที่สูงกว่าเมื่อเทียบกับชั้นที่อยู่ด้านล่าง

-

เซมิเซร่าสามารถให้ได้ชิ้นส่วนกราไฟท์, รู้สึกนุ่ม/แข็ง, ชิ้นส่วนซิลิกอนคาร์ไบด์,ชิ้นส่วนซิลิกอนคาร์ไบด์ CVD,และชิ้นส่วนเคลือบ SiC/TaC ภายใน 30 วัน

หากคุณสนใจผลิตภัณฑ์เซมิคอนดักเตอร์ข้างต้นโปรดอย่าลังเลที่จะติดต่อเราในครั้งแรก.

โทร: +86-13373889683

WhatsApp:+86-15957878134

Email: sales01@semi-cera.com

เวลาโพสต์: 12 กันยายน 2024