1.เกี่ยวกับวงจรรวม

1.1 แนวคิดและกำเนิดของวงจรรวม

วงจรรวม (IC): หมายถึงอุปกรณ์ที่รวมอุปกรณ์ที่ทำงานอยู่ เช่น ทรานซิสเตอร์และไดโอด เข้ากับส่วนประกอบแบบพาสซีฟ เช่น ตัวต้านทานและตัวเก็บประจุ ผ่านชุดเทคนิคการประมวลผลเฉพาะ

วงจรหรือระบบที่ "บูรณาการ" บนเวเฟอร์เซมิคอนดักเตอร์ (เช่น ซิลิคอนหรือสารประกอบ เช่น แกลเลียมอาร์เซไนด์) ตามการเชื่อมต่อระหว่างวงจรบางอย่าง แล้วบรรจุในเปลือกเพื่อทำหน้าที่เฉพาะ

ในปี 1958 Jack Kilby ซึ่งรับผิดชอบการย่อขนาดอุปกรณ์อิเล็กทรอนิกส์ที่ Texas Instruments (TI) เสนอแนวคิดเกี่ยวกับวงจรรวม:

“เนื่องจากส่วนประกอบทั้งหมด เช่น ตัวเก็บประจุ ตัวต้านทาน ทรานซิสเตอร์ ฯลฯ สามารถทำจากวัสดุเดียวได้ ฉันคิดว่ามันเป็นไปได้ที่จะสร้างพวกมันไว้บนวัสดุเซมิคอนดักเตอร์ แล้วจึงเชื่อมต่อเข้าด้วยกันเพื่อสร้างวงจรที่สมบูรณ์”

เมื่อวันที่ 12 กันยายน และ 19 กันยายน พ.ศ. 2501 Kilby เสร็จสิ้นการผลิตและการสาธิตเครื่องกำเนิดสัญญาณและทริกเกอร์แบบเปลี่ยนเฟสตามลำดับ ซึ่งถือเป็นการกำเนิดของวงจรรวม

ในปี พ.ศ. 2543 คิลบีได้รับรางวัลโนเบลสาขาฟิสิกส์ คณะกรรมการรางวัลโนเบลเคยให้ความเห็นว่าคิลบี “วางรากฐานสำหรับเทคโนโลยีสารสนเทศสมัยใหม่”

ภาพด้านล่างแสดง Kilby และสิทธิบัตรวงจรรวมของเขา:

1.2 การพัฒนาเทคโนโลยีการผลิตเซมิคอนดักเตอร์

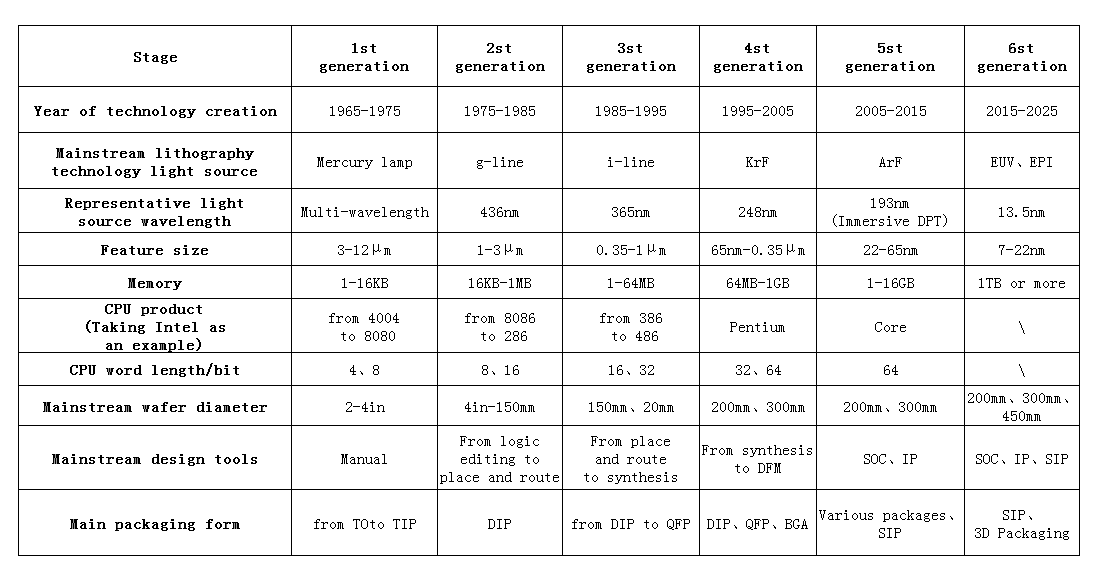

รูปต่อไปนี้แสดงขั้นตอนการพัฒนาเทคโนโลยีการผลิตเซมิคอนดักเตอร์:

1.3 ห่วงโซ่อุตสาหกรรมวงจรรวม

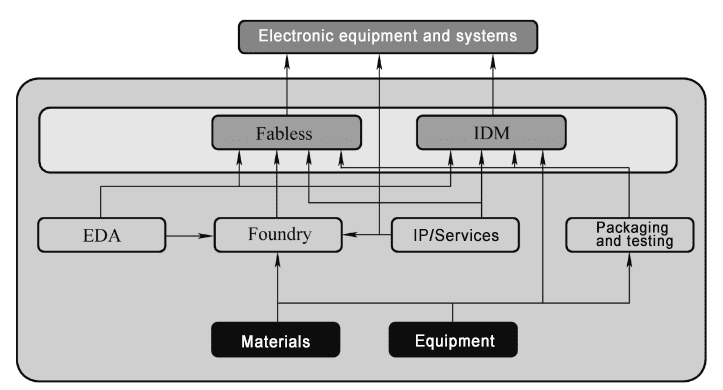

องค์ประกอบของห่วงโซ่อุตสาหกรรมเซมิคอนดักเตอร์ (ส่วนใหญ่เป็นวงจรรวม รวมถึงอุปกรณ์แยก) แสดงไว้ในภาพด้านบน:

- Fabless: บริษัทที่ออกแบบผลิตภัณฑ์โดยไม่มีสายการผลิต

- IDM: ผู้ผลิตอุปกรณ์แบบรวม, ผู้ผลิตอุปกรณ์แบบรวม;

- IP: ผู้ผลิตโมดูลวงจร

- EDA: Electronic Design Automatic, การออกแบบอัตโนมัติทางอิเล็กทรอนิกส์ บริษัท มีเครื่องมือการออกแบบเป็นหลัก

- โรงหล่อ; โรงหล่อเวเฟอร์ ให้บริการด้านการผลิตชิป

- บริษัทโรงหล่อบรรจุภัณฑ์และทดสอบ: ให้บริการ Fabless และ IDM เป็นหลัก

- บริษัทด้านวัสดุและอุปกรณ์พิเศษ: จัดหาวัสดุและอุปกรณ์ที่จำเป็นสำหรับบริษัทผู้ผลิตชิปเป็นหลัก

ผลิตภัณฑ์หลักที่ผลิตโดยใช้เทคโนโลยีเซมิคอนดักเตอร์ ได้แก่ วงจรรวมและอุปกรณ์เซมิคอนดักเตอร์แบบแยกส่วน

ผลิตภัณฑ์หลักของวงจรรวมได้แก่:

- ชิ้นส่วนมาตรฐานเฉพาะการใช้งาน (ASSP)

- หน่วยประมวลผลไมโครโปรเซสเซอร์ (MPU)

- หน่วยความจำ

- วงจรรวมเฉพาะแอปพลิเคชัน (ASIC);

- วงจรอนาล็อก;

- วงจรลอจิกทั่วไป (Logical Circuit)

ผลิตภัณฑ์หลักของอุปกรณ์แยกเซมิคอนดักเตอร์ ได้แก่:

- ไดโอด;

- ทรานซิสเตอร์;

- อุปกรณ์ไฟฟ้า;

- อุปกรณ์ไฟฟ้าแรงสูง

- อุปกรณ์ไมโครเวฟ;

- ออปโตอิเล็กทรอนิกส์;

- อุปกรณ์เซ็นเซอร์ (Sensor)

2. กระบวนการผลิตวงจรรวม

2.1 การผลิตชิป

ชิปเฉพาะหลายสิบหรือหลายหมื่นชิ้นสามารถสร้างขึ้นพร้อมกันบนแผ่นเวเฟอร์ซิลิคอน จำนวนชิปบนเวเฟอร์ซิลิคอนขึ้นอยู่กับประเภทผลิตภัณฑ์และขนาดของแต่ละชิป

เวเฟอร์ซิลิคอนมักเรียกว่าพื้นผิว เส้นผ่านศูนย์กลางของเวเฟอร์ซิลิคอนได้เพิ่มขึ้นในช่วงหลายปีที่ผ่านมา จากน้อยกว่า 1 นิ้วในช่วงแรกๆ มาเป็น 12 นิ้ว (ประมาณ 300 มม.) ที่ใช้กันทั่วไปในปัจจุบัน และกำลังอยู่ระหว่างการเปลี่ยนเป็น 14 นิ้วหรือ 15 นิ้ว

โดยทั่วไปการผลิตชิปแบ่งออกเป็นห้าขั้นตอน ได้แก่ การเตรียมเวเฟอร์ซิลิคอน การผลิตเวเฟอร์ซิลิคอน การทดสอบ/การเลือกชิป การประกอบและบรรจุภัณฑ์ และการทดสอบขั้นสุดท้าย

(1)

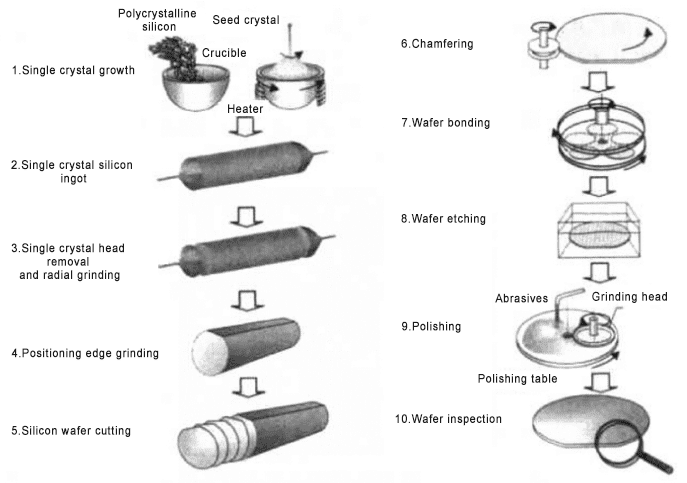

การเตรียมเวเฟอร์ซิลิคอน:

ในการผลิตวัตถุดิบ ซิลิคอนจะถูกสกัดจากทรายและทำให้บริสุทธิ์ กระบวนการพิเศษผลิตแท่งซิลิกอนที่มีเส้นผ่านศูนย์กลางที่เหมาะสม จากนั้นแท่งโลหะจะถูกตัดเป็นแผ่นเวเฟอร์ซิลิคอนบางๆ สำหรับทำไมโครชิป

เวเฟอร์ได้รับการจัดเตรียมตามข้อกำหนดเฉพาะ เช่น ข้อกำหนดด้านการลงทะเบียนและระดับการปนเปื้อน

(2)การผลิตเวเฟอร์ซิลิคอน:

เวเฟอร์ซิลิคอนเปลือยหรือที่เรียกว่าการผลิตชิป จะมาถึงโรงงานผลิตเวเฟอร์ซิลิคอน จากนั้นจึงผ่านการทำความสะอาด การสร้างฟิล์ม การพิมพ์หินด้วยแสง การแกะสลัก และการเติมสารต่างๆ เวเฟอร์ซิลิคอนที่ผ่านการประมวลผลมีชุดวงจรรวมครบชุดที่สลักไว้อย่างถาวรบนเวเฟอร์ซิลิคอน

(3)การทดสอบและการเลือกเวเฟอร์ซิลิคอน:

หลังจากการผลิตเวเฟอร์ซิลิคอนเสร็จสิ้น เวเฟอร์ซิลิกอนจะถูกส่งไปยังพื้นที่ทดสอบ/จัดเรียง โดยที่ชิปแต่ละตัวจะถูกตรวจสอบและทดสอบด้วยระบบไฟฟ้า ชิปที่ยอมรับได้และที่ยอมรับไม่ได้จะถูกแยกออก และชิปที่ชำรุดจะถูกทำเครื่องหมาย

(4)การประกอบและบรรจุภัณฑ์:

หลังจากการทดสอบ/คัดแยกเวเฟอร์ เวเฟอร์จะเข้าสู่ขั้นตอนการประกอบและบรรจุภัณฑ์เพื่อบรรจุชิปแต่ละตัวในแพ็คเกจท่อป้องกัน ด้านหลังของแผ่นเวเฟอร์ถูกกราวด์เพื่อลดความหนาของพื้นผิว

ฟิล์มพลาสติกหนาติดอยู่ที่ด้านหลังของแผ่นเวเฟอร์แต่ละแผ่น จากนั้นใช้ใบเลื่อยปลายเพชรเพื่อแยกเศษบนแผ่นเวเฟอร์แต่ละแผ่นตามแนวเส้นอาลักษณ์ที่ด้านหน้า

ฟิล์มพลาสติกที่ด้านหลังของแผ่นเวเฟอร์ซิลิคอนช่วยป้องกันไม่ให้ชิปซิลิคอนหลุดออก ในโรงงานประกอบ เศษที่ดีจะถูกกดหรืออพยพออกเพื่อสร้างเป็นแพ็คเกจการประกอบ ต่อมาชิปจะถูกปิดผนึกด้วยเปลือกพลาสติกหรือเซรามิก

(5)การทดสอบครั้งสุดท้าย:

เพื่อให้มั่นใจถึงการทำงานของชิป วงจรรวมแต่ละชุดได้รับการทดสอบเพื่อให้ตรงตามข้อกำหนดพารามิเตอร์คุณลักษณะทางไฟฟ้าและสิ่งแวดล้อมของผู้ผลิต หลังจากการทดสอบขั้นสุดท้าย ชิปจะถูกส่งไปยังลูกค้าเพื่อประกอบในตำแหน่งเฉพาะ

2.2 กองกระบวนการ

กระบวนการผลิตวงจรรวมโดยทั่วไปแบ่งออกเป็น:

ส่วนหน้า: กระบวนการส่วนหน้าโดยทั่วไปหมายถึงกระบวนการผลิตของอุปกรณ์เช่นทรานซิสเตอร์ ส่วนใหญ่รวมถึงกระบวนการสร้างการแยก โครงสร้างประตู แหล่งกำเนิดและท่อระบายน้ำ รูสัมผัส ฯลฯ

ส่วนหลัง: กระบวนการแบ็คเอนด์ส่วนใหญ่หมายถึงการก่อตัวของเส้นเชื่อมต่อโครงข่ายที่สามารถส่งสัญญาณไฟฟ้าไปยังอุปกรณ์ต่างๆ บนชิป ซึ่งส่วนใหญ่รวมถึงกระบวนการต่างๆ เช่น การสะสมไดอิเล็กทริกระหว่างเส้นเชื่อมต่อโครงข่าย การก่อตัวของเส้นโลหะ และการก่อตัวของแผ่นตะกั่ว

กลางเวที: เพื่อปรับปรุงประสิทธิภาพของทรานซิสเตอร์ โหนดเทคโนโลยีขั้นสูงหลัง 45 นาโนเมตร/28 นาโนเมตรใช้ไดอิเล็กทริกเกต high-k และกระบวนการเกตโลหะ และเพิ่มกระบวนการเกตทดแทนและกระบวนการเชื่อมต่อระหว่างกันเฉพาะที่ หลังจากเตรียมแหล่งกำเนิดทรานซิสเตอร์และโครงสร้างท่อระบายน้ำแล้ว กระบวนการเหล่านี้อยู่ระหว่างกระบวนการส่วนหน้าและกระบวนการส่วนหลัง และไม่ได้ใช้ในกระบวนการแบบดั้งเดิม ดังนั้นจึงเรียกว่ากระบวนการระดับกลาง

โดยปกติ กระบวนการจัดเตรียมรูสัมผัสจะเป็นเส้นแบ่งระหว่างกระบวนการส่วนหน้าและกระบวนการส่วนหลัง

ติดต่อหลุม: รูที่ฝังในแนวตั้งในเวเฟอร์ซิลิคอนเพื่อเชื่อมต่อสายเชื่อมต่อโครงโลหะชั้นแรกและอุปกรณ์ซับสเตรต เต็มไปด้วยโลหะ เช่น ทังสเตน และใช้เพื่อนำอิเล็กโทรดของอุปกรณ์ไปยังชั้นเชื่อมต่อโครงโลหะ

ผ่านรู: เป็นเส้นทางเชื่อมต่อระหว่างเส้นเชื่อมต่อโลหะ 2 ชั้นที่อยู่ติดกัน ซึ่งอยู่ในชั้นอิเล็กทริกระหว่างชั้นโลหะ 2 ชั้น และโดยทั่วไปจะเต็มไปด้วยโลหะ เช่น ทองแดง

ในความหมายกว้างๆ ว่า

กระบวนการส่วนหน้า: ในความหมายกว้างๆ การผลิตวงจรรวมควรรวมถึงการทดสอบ การบรรจุหีบห่อ และขั้นตอนอื่นๆ ด้วย เมื่อเปรียบเทียบกับการทดสอบและบรรจุภัณฑ์ การผลิตส่วนประกอบและการเชื่อมต่อระหว่างกันถือเป็นส่วนแรกของการผลิตวงจรรวม ซึ่งเรียกรวมกันว่ากระบวนการส่วนหน้า

กระบวนการส่วนหลัง: การทดสอบและบรรจุภัณฑ์เรียกว่ากระบวนการแบ็คเอนด์

3. ภาคผนวก

SMIF:อินเทอร์เฟซทางกลมาตรฐาน

AMHS:ระบบขนถ่ายวัสดุอัตโนมัติ

OHT:การถ่ายโอนรอกเหนือศีรษะ

FOUP:Unified Pod แบบเปิดด้านหน้า,เฉพาะเวเฟอร์ขนาด 12 นิ้ว (300 มม.)

ที่สำคัญกว่านั้นเซมิเซร่าสามารถให้ได้ชิ้นส่วนกราไฟท์, ผ้าสักหลาดนุ่ม/แข็ง,ชิ้นส่วนซิลิกอนคาร์ไบด์, ชิ้นส่วนซิลิกอนคาร์ไบด์ CVD, และชิ้นส่วนเคลือบ SiC/TaCด้วยกระบวนการเซมิคอนดักเตอร์เต็มรูปแบบภายใน 30 วันเราหวังเป็นอย่างยิ่งว่าจะได้เป็นพันธมิตรระยะยาวของคุณในประเทศจีน

เวลาโพสต์: 15 ส.ค.-2024